在新能源汽车浪潮席卷全球的今天,动力电池作为电动汽车的“心脏”,其技术革新与产能保障至关重要。我们走进位于山城重庆的弗迪电池工厂,这里不仅是比亚迪刀片电池的重要生产基地,也承载着比亚迪在智能化软件开发领域的战略布局。这座工厂,是比亚迪在核心技术领域垂直整合与智能制造实力的一个缩影。

一、 工厂探秘:刀片电池的“超级产线”

步入弗迪电池重庆工厂,首先感受到的是高度的自动化与井然有序的生产节奏。与传统印象中的电池车间不同,这里的生产线智能化程度极高。

- 极致安全的生产逻辑:刀片电池的核心优势在于其极高的安全性,这源于其独特的结构设计和严苛的生产工艺。工厂从极片制造、电芯叠片到组装成型,每一个环节都设置了严格的质量控制点。例如,在至关重要的“叠片”工序,高精度的自动化设备确保了每一片极片的位置分毫不差,从而在物理结构上奠定了电芯稳定性的基础。无尘化车间环境控制、全自动化的物流系统,最大程度减少了人为干预,保障了产品的一致性。

- “针刺测试”的底气来源:在工厂的测试区,我们得以近距离了解刀片电池闻名业界的“针刺测试”标准。通过模拟电池内部短路的最极端情况,刀片电池能做到无明火、不冒烟,表面温度仅30-60℃。这种安全性的实现,离不开电芯内部紧密的叠片结构、高强度的壳体以及独特的热管理系统。工厂的工程师介绍,每一批出厂的电池都需经过远超国标的安全性测试,安全是刻在刀片电池基因里的第一属性。

- 高效与灵活的制造体系:重庆工厂展现了强大的规模化生产能力。其产线设计兼顾了效率与柔性,能够根据市场需求快速调整生产节奏和产品规格。刀片电池既是能量体也是结构件,这一设计理念也体现在生产线的规划中,实现了电池包体积利用率的大幅提升,直接助力比亚迪车型实现更高的续航里程。

二、 软硬兼施:重庆软件开发中心的协同赋能

如果说重庆工厂的硬件产线是“肌肉”,那么同在重庆布局的比亚迪软件开发团队,则是驱动这些肌肉高效、智能工作的“神经中枢”。

- BMS(电池管理系统)的智慧核心:刀片电池性能的充分发挥,离不开一套强大的BMS。比亚迪在重庆的软件开发团队深度参与了BMS的算法研发与迭代。他们开发的软件系统能够实时监控每一片电芯的电压、温度、电流等状态,实现精准的电荷状态(SOC)估算、均衡管理、热管理控制以及故障诊断。通过先进的算法,这套系统能让电池工作在最佳状态,延长寿命,并确保在任何工况下的安全。

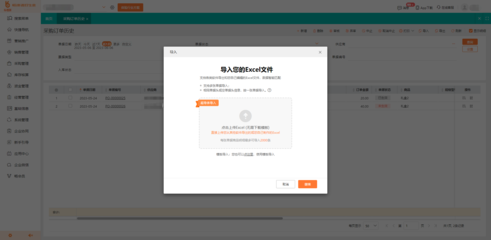

- 智能制造与工业互联:工厂的高度自动化背后,是一套复杂的制造执行系统(MES)和工业互联网平台在支撑。重庆的软件团队负责开发和维护这些系统,实现生产数据的实时采集、分析、可视化与优化决策。从物料配送到设备状态监控,从质量追溯报表生成到能效管理,软件系统如同无形的手,让整个工厂的运作更加透明、高效和智能。

- 车云协同与数据驱动:软件开发的范畴已超越工厂围墙。团队还致力于车联网平台的数据分析应用,将从车辆端收集到的海量电池运行数据反馈到研发和制造环节,形成“研发-制造-使用-优化”的闭环。这些数据对于改进电池设计、优化BMS策略、预测性维护具有不可估量的价值。

三、 重庆优势:产业生态与人才高地

比亚迪选择在重庆深度布局电池制造与软件开发,看中的是重庆作为中国重要汽车产业基地的集群优势、完善的供应链体系,以及近年来在电子信息、软件产业方面积累的人才资源。重庆高校众多,为比亚迪输送了大量机械、自动化、材料、计算机软件等专业的优秀人才,形成了“硬制造”与“软开发”相互促进的良好生态。

弗迪电池重庆工厂的参观,不仅让我们看到了刀片电池这一“明星产品”是如何从精密制造中诞生的,更揭示了比亚迪在新能源赛道上的核心竞争力——深度的垂直整合与“硬件+软件”的全面创新能力。在这里,坚如磐石的物理电芯与瞬息万行的智能代码交汇融合,共同驱动着比亚迪电动汽车向前飞驰。这或许正是中国智能制造迈向高质量发展的一个生动注脚。